パウダクラッチは、滑らかで安定したトルク伝達が求められる装置に広く使用されています。

特に、製袋機、フィルム加工機、電線・ケーブルの巻取り装置など、張力制御が重要な設備で多く採用されています。

機械式クラッチとは異なり、パウダクラッチは磁場中で磁性粉末を結合させることでトルクを伝達するため、安定した制御特性を得ることができます。

本記事では、エンジニア向けにパウダクラッチの構造と動作原理を解説します。

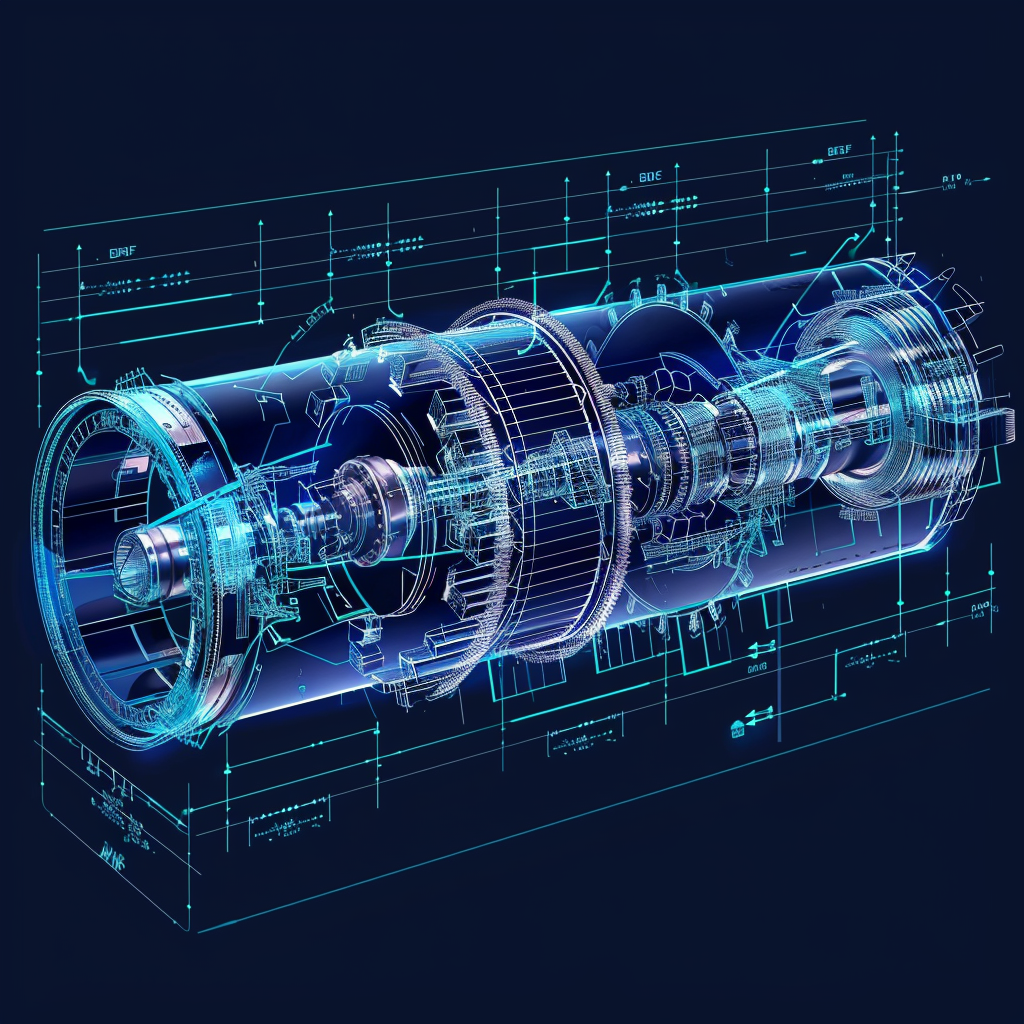

H2:1. パウダクラッチの基本構造

パウダクラッチは、主に以下の部品で構成されています。

- 入力側ロータ

- 出力側ロータ

- 両者の間に封入された磁性粉末

- 電磁コイル

クラッチは、2つの回転体間でトルクを伝達する役割を担います。

H2:2. 動作原理

コイルに電流を流すと、

- 磁束が発生し、磁性粉末が鎖状に結合

- 入力側と出力側の間に結合力が生まれる

- 磁性粉末を介してトルクが伝達される

- 電流値に応じてトルクを連続的に制御可能

電流を下げることで、トルクも滑らかに低下します。

H2:3. パウダクラッチの特長

滑らかな接続特性

急激なトルク変化がなく、ショックを抑制できます。

高いトルク安定性

低速域でも安定したトルク伝達が可能です。

広いトルク制御範囲

微細な張力調整が求められる工程に適しています。

低摩耗・長寿命

機械的摩擦が少なく、部品寿命の向上に寄与します。

H2:4. 主な用途

- 製袋機のフィルム送り制御

- 印刷・ラベル加工機

- 電線・ケーブルの巻取り装置

- 紙工・フィルム加工設備

- 張力制御・過負荷保護用途

張力制御システムでは、パウダクラッチは駆動側、パウダブレーキは巻出し側に使用されるのが一般的です。

H2:5. 選定時のポイント

選定にあたっては、以下の点を考慮します。

- 必要トルク範囲

- 軸径・取付方法

- 熱負荷および使用率

- 応答性の要求

POC、POB シリーズは、取付条件や軸構造に応じて選定されます。

まとめ

パウダクラッチは、安定性・制御性・滑らかさに優れたトルク伝達を実現し、高精度な張力制御と自動化設備において重要な役割を果たします。