パウダブレーキは、巻出し・巻取り装置をはじめとする各種自動化設備において、安定したトルク制御を実現するために広く使用されています。

摩擦に依存する機械式ブレーキとは異なり、パウダブレーキは磁場中で磁性粉末を結合させることで制動トルクを発生させるため、広い回転速度範囲において高精度な張力制御が可能です。

本記事では、エンジニア向けにパウダブレーキの構造と動作原理を解説します。

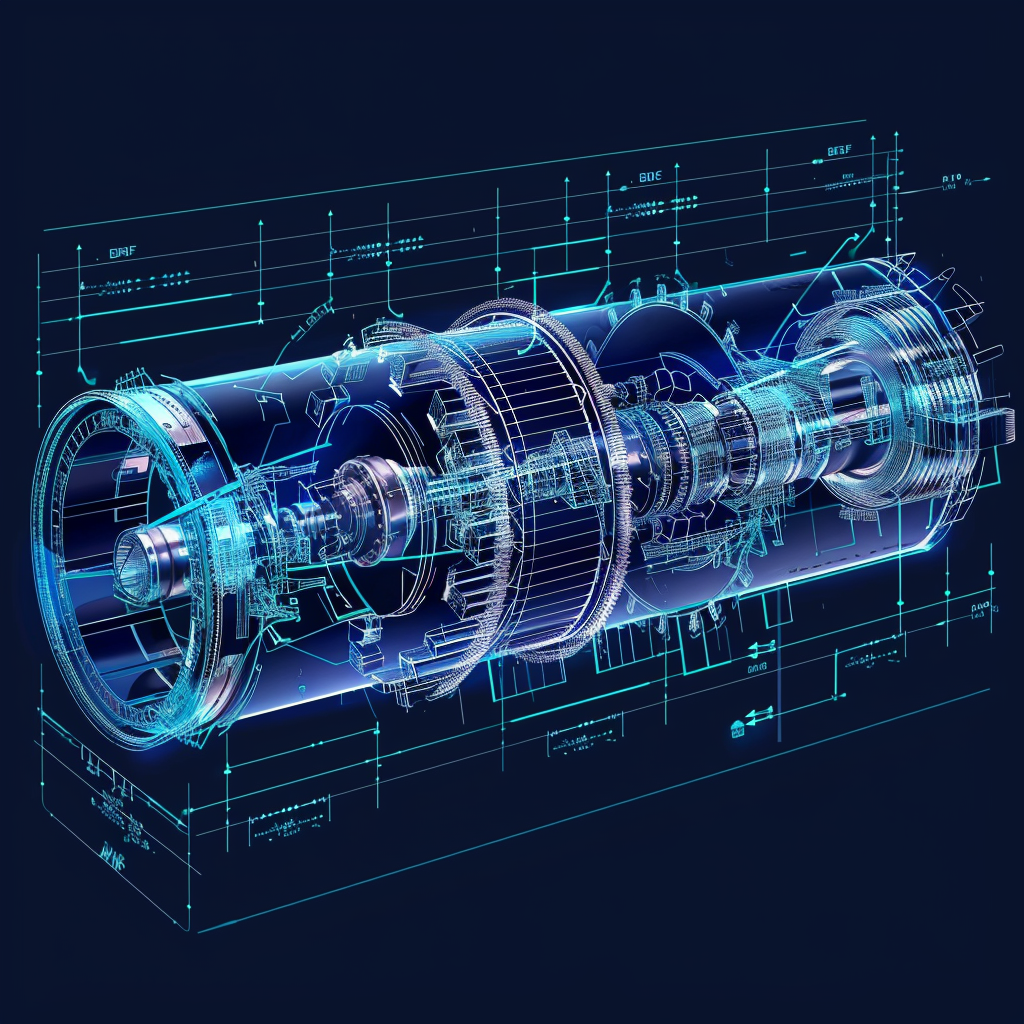

1. パウダブレーキの基本構造

パウダブレーキは、主に以下の部品で構成されています。

- ロータ(入力側)

- ステータ(出力側・コイル内蔵)

- ロータとステータ間に封入された磁性粉末

- 電磁コイル

- 放熱構造を備えたハウジング

コイルに電流を流すと磁束が発生し、磁性粉末が鎖状に結合することでトルクが伝達されます。

2. トルクが発生する仕組み

パウダブレーキのトルクは、磁性粉末同士の磁力による結合力によって生み出されます。

- 電流を増加させると磁束が強くなる

- 磁束が強まることで粉末の結合力が向上

- 結合力が高まるほど、伝達可能なトルクも増加

- トルクは電流にほぼ比例し、精密な制御が可能

この線形的なトルク特性が、摩擦式ブレーキにはない大きな特長です。

3. 主な特長

安定した高精度トルク制御

巻取り・巻出し、スリッターなどの張力制御用途に最適です。

滑らかな制動特性

機械的接触がなく、振動やショックがほとんど発生しません。

応答性に優れる

電流変化に素早く追従し、動的な張力調整が可能です。

優れた放熱性能(機種による)

放熱設計を強化したモデル(HELISTAR POB / PHB シリーズなど)は、連続制動条件下でも安定した運転が可能です。

4. 主な用途

- 印刷機

- スリッター・ラミネーター

- 製袋機

- フィルムの巻出し・巻取り装置

- 電線・ケーブルの張力制御

- 試験装置・負荷シミュレーション用途

5. パウダブレーキ選定時のポイント

選定にあたっては、以下の項目を考慮する必要があります。

- 必要トルク範囲

- 軸タイプ(中空軸/突出軸)

- 使用率および放熱条件

- 回転速度範囲

- 取付方向

高い熱負荷が想定される場合は、放熱性能に優れたパウダブレーキの選定が重要です。

まとめ

パウダブレーキは、現代の張力制御および自動化システムにおいて欠かせない制動要素です。

安定性・滑らかさ・制御性に優れた特性により、高精度な生産ラインで幅広く採用されています。